In den sechziger und siebziger Jahren hatten die Hersteller großer Drehfeldmaschinen wie das Siemens Dynamowerk in Berlin sogenannte Netze

entwickelt. Das Ersatzmodell ähnelt einem elektrischen Ersatzschaltbild; die Maschine wird in große Teilbereiche zerlegt; jeder Bereich ist durch einen

Strömungs- oder Temperaturknoten dargestellt. Die Knoten sind miteinander durch ein Netz, bestehend aus zahlreichen Zweigen, verbunden; innerhalb eines Zweiges

bewegt sich die Strömung oder die Wärme eindimensional in eine vordefinierte Richtung. Strömungs- und Wärmequellennetze sind schnell zu benutzen und sie

benötigen weder ein 3D-CAD-Model noch 2D-Maschinenzeichnungen. Sie bleiben deshalb bewährte Verfahren. Das Strömungsnetz sollte bereits in der Angebotsphase benutzt werden,

um das Kühlungskonzept sowie die Lüfter grob auszulegen.

Strömungs- und Wärmequellennetze können unabhängig voneinander entwickelt werden. Die Ergebnisse des Strömungsnetzes dienen dann als Eingabedaten für das

Wärmequellennetz. Die Netze können auch in einem einzigen Tool kombiniert werden. Diese Netzwerke können mit Excel, in Fortran oder in jeder beliebigen

Programmiersprache geschrieben werden. Neue Netzwerke werden oft mit Thermo-fluid Subsystem-Software wie Flomaster, Amesim, SimulationX ® ... entwickelt.

Die strömungstechnischen und thermischen Vorgänge in großen Motoren und Generatoren sind äußert komplex und lassen sich deshalb mit Strömungs- und

Wärmequellennetzen nur unbefriedigend beschreiben. Messungen im Inneren eines schnell rotierenden Läufers sind wegen der hohen

Umfangsgeschwindigkeit nur schwer ausführbar.

Die 3D Computational Fluid Dynamics (Deutsch: numerische Strömungsmechanik) bietet sich als lohnende

Alternative für die Analyse sowie für den Entwurf und für die detaillierte Auslegung elektrischer Maschinen. Dabei kann heutzutage das Rechengebiet auf

bis 100 Millionen Gitterzellen zerteilt werden.

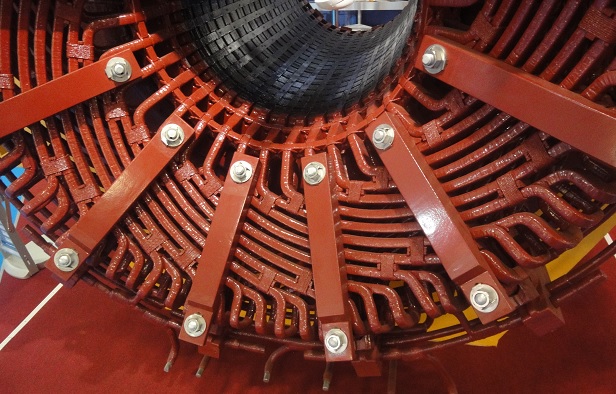

Die elektrischen Verluste sind in der Regel als Rechenwerte oder Messwerte bekannt. Sie können als Wärmequellen homogen auf die Entstehungsorte verteilt werden. Eine kombinierte thermische- und Strömungsberechnung für die komplexe Geometrie des Wickelkopfs mit verteilter Wicklung ist ohne starke Vereinfachung der Geometrie nur mit einer Software für kartesische Gitter wie FloEFD möglich.

Druckfeld im Luftspalt eines Synchrongenerators mit Schenkelpolen

Druckfeld im Luftspalt eines Synchrongenerators mit Schenkelpolen